少子高齢化による労働人口の減少は、製造業にも大きな影響を与えています。労働力が減少する中、工場での生産性や稼働率を維持するための手段として注目されているのが、省人化です。省人化に取り組むことで多くのメリットが得られる一方で、注意点もあります。

本記事では、工場や製造業界で省人化が求められている理由や導入するメリットを事例も含めて解説します。省人化を進める方法のほか、実現する際の注意点について紹介していますので、ぜひ参考にしてください。

省人化とは

省人化とは、無駄な工程の是正や排除により同じ製造工程や作業工程を現在よりも少ない作業員で実現する取り組みのことです。

工場や倉庫の省人化を実現するには、普段行っている工程の見直しや改善、業務の標準化をはじめ、ICTシステムやロボットなどのテクノロジーを導入して作業を自動化したり、作業の効率化を図ったりします。製造DX推進の目的のひとつに、省人化をあげている製造業界の企業も多いです。

省人化と似ている言葉の違い

省人化と似ている言葉に「省力化」「少人化」「効率化」があります。それぞれの言葉の違いについて解説します。

省力化とは

省力化とは、作業内容や工程の改善より各作業員の作業量や仕事の負担を減らす取り組みのことです。省力化によって作業員の負担が減らせるため、製品製造の品質や安全性の向上のほか、作業員の離職率の抑制などの効果が期待できます。

省力化を実現する上で注意すべきなのが、コスト削減につながらない可能性があることです。たとえば10人で作業を行うラインの作業改善を行い、0.9人分の仕事を減らしたとします。作業員全体の負担は減るものの、0.1人分の仕事が残っていることから、ラインの作業人数を10人から減らすことができません。つまり、人手不足解消や人件費削減を目的に省力化に着手しても、効果が得られないことがあります。

人手不足解消や人件費削減も目的とするなら、1人分の作業量を見直し、10人で回していた作業ラインを9人で担当できるようにする、省人化につなげることが重要です。省人化は、省力化と異なり、作業の振り分けや機器の導入によって小数点以下の人員の仕事も残さず、確実に仕事を減らせる取り組みです。

少人化とは

「少人化(しょうにんか)」とは、省人化をさらに発展させたトヨタ生産方式による考え方です。少人化では、都度変化する生産数の増減に対して、最適な作業員を動的に配置する取り組みのこと。省人化と少人化の違いは、変動する生産数や需要に対応しながら必要最低限の人的コストでの生産が実現できる点です。

少人化を実現すると、生産ラインの定員制が撤廃されます。変動する生産数や需要によって生産ラインの人数が変動するため、たとえば10割の生産が必要な時は10割の人員で、7割の生産なら7割の人員で対応します。

具体的には、繁忙期には生産ラインの人数を増やし、閑散期には生産ラインの人数を減らす方式は少人化にあたります。

効率化とは

効率化とは、業務やプロセスの改善により、生産性や品質の向上、コスト削減、作業時間の短縮などの効果を得るための取り組みです。効率化は生産ラインや製造業を含めたより広い分野を対象としています。省人化や省力化、少人化は効率化の一種だと考えられるでしょう。

工場の省人化が重要視される理由

工場をはじめとした製造業の生産現場などでは、省人化が推進されています。工場の省人化が重視される背景にある理由を順に解説します。

人手不足を解消するため

少子高齢化の加速により、製造業でも人手不足が年々深刻化しています。将来的にはより人手不足が加速すると予想され、製造業では人手不足解消が急務とされています。

人手不足が加速すると、一般の作業員だけでなく知識や技術力の高い、優秀な技術者の確保が難しくなります。優れた人材に負荷が集中しやすくなるため、優秀な人材が流出する、職場定着率が下がる、人手不足がますます加速する、といった悪循環となるケースも多いです。人手不足の解消として、現在よりも少ない人員で工場を稼働させる省人化が注目されています。

人件費を削減するため

人手不足の中でも優秀な技術者の確保、さらに高騰する材料や資材の価格、エネルギー費用など、日々の生産活動で発生するコストに圧迫されている製造業企業も多いです。省人化は同じ製造工程をより少ない作業員で担当することで、削減した人材分の人件費を抑制することができます。

省人化によって人件費を削減できれば、抑制した人件費分のコストを新たな投資に回す、製品のコスト競争力が向上する、といった効果が期待できます。

省人化のための生産設備や機器の導入は初期コストが発生するものの、新しい人材を増やすことなく生産性の向上が可能です。そのため、中長期的な増産計画を立てやすいメリットもあります。

働き方改革を推進するため

省人化によって業務効率化や生産性向上が実現すると、作業員にかかる作業負荷の軽減にもつながります。

業務効率化や生産性向上により、時間外労働や休日出勤の減少、有給休暇や育児休暇が取得しやすい、時短勤務が実現しやすいといったメリットもあります。従業員の働き方改革を推進するうえでも、省人化は注目されています。

技術・技能承継問題を解消するため

製造業では、技術・技能承継の問題を抱えている企業も多いです。少子高齢化に伴い、高度な技能や専門的な知識を持つベテランの職人や作業者が退職し、その技術や技能を継承できないというケースが発生する製造業の現場も少なくありません。

省人化によって人の手で行われていた作業を機械化や自動化、標準化することで、対象となる製造技術のベテランへの依存度が低くなります。技術や技能の継承問題解消にもつながるでしょう。

工場の省人化を推進しやすい環境が整ってきたため

省人化そのものの歴史は古く、1950年代頃から鉄鋼業などから製造業へ意識されるようになりました。その後工作機械や産業ロボットなどの技術が進歩し、自動車産業を中心に省人化をふまえた生産ラインが組まれています。

近年では、デジタル技術やIT技術がさらに進歩し、産業用ロボットや工業用機械が高度化しました。AIやIoTなどの最新技術も生産現場に搭載されるようになり、省人化を推進しやすくなった環境が整ってきたのも、省人化を目指す企業が増えている理由のひとつです。

工場の省人化で得られる効果やメリット

工場で省人化をすることで得られる具体的な効果やメリットを解説します。

生産性の向上

省人化は現在の生産ラインや工程、作業内容を見直し、無駄を是正したり改善したりします。省人化を目指すために、IoTやAI、ロボットなどのIT技術を取り入れ自動化をする工程もあるでしょう。製造工程全体で業務の効率化や自動化が実現すれば、今までと同じ時間でより多くの製品を生産できるようになり、生産性の向上につながります。

品質の向上や維持

省人化の一つとして、ロボットやAIなどの技術による生産ラインの自動化が挙げられます。人間の目視や手による作業ではミスが発生する可能性がありますが、ロボットやAIによる作業の自動化は、ミスを大幅に減らせます。省人化によって、製品の品質向上も期待できるでしょう。

人の手による出来栄えのばらつきがなくなり、安定した品質を保てるのも省人化のメリットです。たとえば精密な組み立てが必要な作業は、作業者の技術レベルによって製品の出来に差が出ることがあります。組み立てロボットが組み立てを行うことで、製品の出来にばらつきがなくなり、一定の品質を保つことが可能です。

作業の安全性の確保

省人化によって業務効率化や生産性向上が実現すると、作業員にかかる作業負荷の軽減にもつながります。また、IT技術や機器を導入することで、今まで人力で行っていた工程や作業が自動化されれば、作業員が危険な作業や劣悪な環境下での作業を担当する機会も減少します。

工場内での作業の安全性が確保され、職場定着率の工場や現場事故の防止にもつながるでしょう。

属人化の解消

工場や製造業の現場では、ある技術や作業のやり方をひとりの作業者や熟練工に頼ってしまい、属人化している作業や工程もあります。省人化によって人の手で行われていた作業を機械化や自動化すれば、作業の標準化が実現します。属人化が発生している工程や作業でも、属人化の解消につなげられるでしょう。

工場の省人化を進める具体的な方法5選

工場の省人化を進めるための具体的な方法を順に紹介します。

①:目的を明確にし社内に共有する

まず省人化の目的を明確にし、社内に共有します。省人化で実現したい事柄や達成したい目標、解決したい課題を明確にしないと、工程や生産ラインから人員を削減すること自体が目的となってしまうためです。

省人化の目的は、組織や社内で共有することで取り組みの成果や進捗状況が可視化できます。省人化の目的までの進捗状況や成果は数値化し、効果を定期的に測定することも重要です。効果測定を繰り返すことで、省人化の取り組みの成果が出ているか、方向性は正しいかを判断しながら、省人化を進められるでしょう。

②:作業プロセス・業務フローを分析・可視化する

省人化の目的を明確にしたら、現在の作業や業務の内容、プロセス、フローを分析し、可視化します。無駄な業務や非効率な業務、作業負担の大きい業務、自動化が可能な業務など

省人化の対象となる作業や業務を洗い出しましょう。

作業や業務内容、プロセスやフローを分析するには、可視化が有効です。たとえば製造業の製品の組立、出庫、検品、梱包といった各工程を詳細にマッピングすると、人手が集中している箇所や作業時間が多く発生している箇所を把握できます。作業や業務のプロセスやフローを可視化することで、省人化の取り組みを導入すべき箇所が判断しやすくなるでしょう。

③:業務の標準化を行う

業務の標準化が行われていないと、作業を行う人によって技量や手順、製品の品質が異なるため省人化の妨げとなります。省人化を目指すにあたり、対象となる業務の標準化を実現しましょう。業務の標準化には、マニュアルの整備や作業内容を共有できるツールの活用などの方法が有効です。

作業や業務を標準化することで、作業の手順や品質が一定に保たれ、省人化を実現しやすくなります。さらに業務の標準化により、新しい機器やシステム導入時の基準も明確になるため、省人化の取り組みも円滑に進められるメリットもあります。

④:作業量の平準化を行う

業務や作業の内容を標準化するだけでなく、作業量の平準化も省人化に有効です。作業量の平準化とは、ひとり当たりの業務量を均等にすることで、業務負担の偏りを解消することです。

作業量の平準化には、現時点でのひとり当たりの作業内容を数値化し、時間外やオーバーワークが発生しやすい工程や業務を抽出する方法が有効です。作業量を平常化することで、特定の作業員に多くの負担がかかるのを防ぐほか、属人化の解消、生産性の向上にもつながります。

⑤:AIやツール、ロボットを導入する

省人化のために、標準化した業務や工程の効率化・自動化も有効な方法です。特にAIやロボット、ツールの導入はおすすめできます。たとえばAIやIoTを組み合わせて物流倉庫業務を自動化したり、搬送ロボットを活用し搬送作業を自動化したりといった取り組みがあります。

工場の省人化を行う際の課題・注意点

工場の省人化を行う際に覚えておきたい課題や注意点を解説します。

導入コストがかかる

省人化のためにIT技術やツール、システム、ロボットなどを導入する際、初期費用やランニングコストなどが発生します。高額な投資が必要であるものの、自動化した業務が投資コストに見合わない、というリスクもあります。

まず自動化の候補となる業務や作業の量、自動化によって削減できた時間を割り当てる業務、さらに自動化によって得られる利益を確認した上で、費用対効果を考えてシステムやツール、ロボットの導入を検討しましょう。

従業員への教育が必要になる

省人化のためのIT技術やシステム、ツール、ロボットを導入した場合、それを使用する管理者や作業者、オペレーターなどへの教育も必要です。すぐれた技術やシステム、ツール、ロボットを導入できても、使用する人が適切に運用できなければ、効果は発揮できません。省人化のために導入したシステムやツール、ロボットのパフォーマンスを十分に発揮できるように、従業員への教育体制も整えましょう。

専門家が必要になる

省人化のためにツールやシステム、ロボットを導入した場合、それらを管理する専門的な人材が必要です。たとえば故障やトラブルの際の復旧作業や、日常でのシステム管理や保守など、導入後のことを考えておきましょう。社内に専門的な知識や技術を持つ人材がいない場合には、新たに採用するか、外部への業務委託も選択肢となります。採用や外部への業務委託の際には、採用コストや依頼コストも発生することも踏まえておきましょう。

搬送支援ロボットによる省人化を成功させた事例

コラボット株式会社の提供する搬送支援ロボット「CarriRo」は、製造現場や流通現場で発生する、さまざまな課題解決を支援してきた実績があります。「CarriRo」による工場の省人化を実現した成功事例を紹介します。

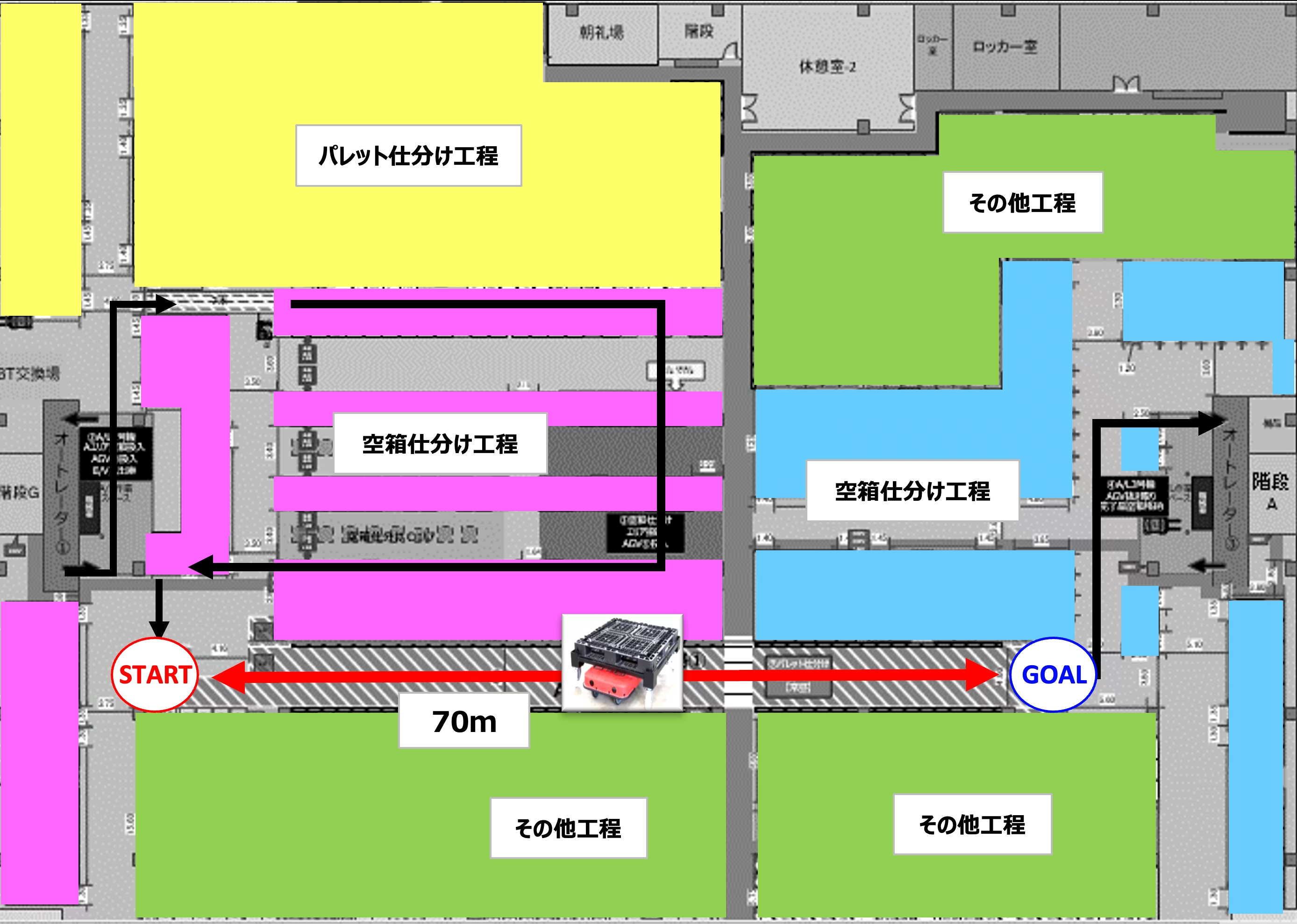

愛知県安城市の総合物流企業「カリツー株式会社」では、全国の物流センターの多くの業務内容が、人に依存したものであるという課題を抱えていました。特に24時間稼働の物流センターでは労働時間超過の恐れや、近年の地球温暖化の影響による倉庫環境の悪化といった、従業員への業務負担も年々増加傾向にありました。将来的に少子高齢化による人手不足、人件費の高騰といった懸念材料も払拭したいとの考えから、搬送の無駄を是正するために「CarriRo」の導入を決定しました。

物流倉庫内で発生する搬送時間の短縮や手段の変更には、レイアウト変更や固定物の設置などが必要です。そこで、レイアウト変更による搬送動線の変更が簡単にできる、24時間稼働にも対応できる、パレット搬送である程度の重量が積載できる、との理由から、AGVである「CarriRo」が選ばれました。

倉庫内を約70mにわたりフォークリフトで人が搬送していた業務を「CarriRo」が行うことで、昼勤1名、夜勤1名の計2名の省人化が実現できました。将来的に、当該物流センター内その他の工程への置き換えを検討し、さらに導入を進める計画を立てています。

まとめ:工場の省人化で製造業の課題解決を

工場における省人化の概要や重要性、メリットや注意点、省人化の進め方について解説しました。工場の省人化は人手不足や技術継承をはじめとした、製造業界が抱えるさまざまな課題を解決する手段として有効です。マニュアルの整備による作業の標準化や作業量の平常化、ITツールやシステム、ロボットの導入など、自社の省人化の目的や用途に合わせた手段を選び、照準化を推進していきましょう。

工場や製造業の現場での省人化を検討してるなら、コラボット株式会社にぜひご相談ください。省人化の工程や作業、目的に応じた搬送支援ロボット「CarriRo®」によるソリューションをご提案します。お気軽にお問い合わせください。